- QQ在線

-

微信咨詢

掃一掃

了解更多信息 ! - 返回頂部

tpu(聚酯)成型 (產品設計)TPU透明松緊帶

產品設計是利用材料,經設計成為新創的外形或結構,以制成指定作用或目的的產品。其所須具備之條件為:

1. 在功能上:要能符合使用者的需求。

2. 在使用操作上:要能符合使用者的習慣與身份。

3. 在外型上:要能合乎簡單的制造原則并滿足使用者的喜好。

4. 材料應用與加工方法上:要合乎經濟與合理的原則,并能求得最適化而降低成本。

即任何一新產品,從構思到生產,對一公司而言,其考量前題為以下所列各項:

·將來性:公司未來發展領域的配合,成長性。

· 技術性:與該公司現有技術之關系,原料設備獲得之難易及技術上成功的可能性。

· 領先性:是否可申請或抵觸專利及制品是否具獨特性。

· 銷售可能性:產品的展望,推出市場之難易,銷售網的建立及有無商品特征等可能性。

· 經濟性:研究經費人員的多寡,開發期間的長短,設備投資額之獲得及獲利率的大小。其它如材料之選擇、加工方式、模具的設計、二次加工方式及安全規范、法令等,皆須詳加考慮。

通常塑料新制品產生的方式可分為三種:

1. 再設計(redesign):就是將現有產品的部分,做一些改變或修飾,使成為更具價值與流行的新產品。現今市場上約莫80%,屬于此類。

2. 組合(combination):結合兩種以上不同功能,發展而成之新制品。例如PC制成的潛水鏡再貼上防霧膜,而成為價值更高的新產品。此類新產品約占10%。

3. 創新(innovation):剩下的10%即為發明前所未有之新制品,此類產品由于須花費較長的時間在宣傳及消費者的接受性上,所以通常這方面之設計比例較低。

塑料產品設計者與其它設計者最大的不同是,前者必須詳加考慮塑料之各種物性,尤其是環境變化對物性之影響及在長時間負載下對產品之影響。

通常,塑料之物性數據是在實驗室的環境下,依照美國標準測試方法(ASTM)而測得。而所設計的塑料產品并不會正如測試樣品在同樣條件下成形或被加應力。其它如:

· 肉厚及形狀。

· 所加負載之速率及時間長短。

· 玻纖之排列方向。

· 縫合線。

· 表面缺陷。

· 成形參數。

以上這些;都會影響到塑料產品之強度及韌性。

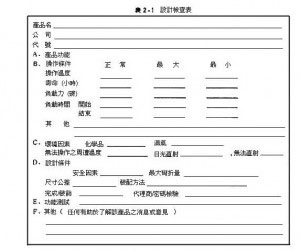

設計者亦須考慮到溫度,濕度,陽光(紫外線),化學藥劑等之影響。所以了解其產品的最終目的而探討相關的物性是非常重要的。下表2-1為一標準的設計檢查表(design check list)。

?

?

2-2 原型之設計

為了能將實物從設計的階段到真正的商品化,我們通常是建一原型而加以測試并修正。最好的方法是盡可能的將原型與將商品化制造的加工方式相近。大部份的工程塑料產品是由射出成型所制出,所以原模必須為一單模穴原型模具所制得。以下將討論各種制造原型之方法及其優缺點。

2-2-1 機械加工圓桿或平板、塊法(machining from rod or slab stock)

此法是當所允許的設計時間非常短及只須少量的原型和物體的形狀非常簡單的時候,我們可將其經機械加工而得。這樣不僅能幫助發展至固定的設計,亦能做為有限度的測試結果條件;但千萬不能將其做為最后商品化的標準,其原因如下:

? 其物性如強度,韌性及伸長量可能會小于真正的成形品,因為機械加工會在原模上留下痕跡。

? 強度及韌性可能會高于成形品,因為圓桿或平板塊具較高的結晶度。

? 若是加了玻纖的產品,則玻纖的方向性影響會誤導了結果。

? 成形品的特性如頂出針痕,澆口痕及不定形的表面結構將不會出現在原型上。

? 無法探討縫合線及接合線之影響。

? 由于內應力之不同,尺寸穩定性會被誤導。

? 在圓桿或平板,塊的中間常有包氣現象,以致減少了其強度。同理在成形品的較厚肉處亦有此現象,而無法做一致的評估。

? 只有少數的圓桿或平板,塊材料可供選擇。

2-2-2 鑄模法(die casting tool)

通常我們能夠修正射出成形的原型,如果具有鑄模模具的話。利用此鑄模模具可減少對制造原型工具的須要及以低成本提供所須的前測試。然而,此法也許也無甚助益,因為原來的模具可能是為金屬鑄模而設,而非塑料。所以,外壁及肋將不會最適化;澆口通常會過大及位置不合;并且無

法有效的冷卻塑料產品,造成質量具甚大的相異性。

2-2-3 原型模具法(protoype tool)

特別是對塑料產品設計而言,利用便宜的鋁,黃銅或是鈹銅合金制成原型是個不錯的方法。因為基本的訊息如收縮度,玻纖方向性及澆口位置皆可得之。但由于此模具只能承受有限度的射壓,所以無法正確的估算出成形周期(cycle time),而且模具冷卻性被限制,甚至不存在。可是,在另

一方面而言,其好處為此形式能夠有效的提供樣品做最終的目的測試及快速的修正外形尺寸。

2-2-4 生產試模法(preproduction tool)

對設計的未來發展及產品的準確性而言,最好的方法是制造鋼鐵試模。它可以為單模穴模具或以多模穴模具為體的單模穴模具。此模穴已經機械加工完成,只是未做硬化處理,所以仍可做一些修正。其好處為它具有與生產模具相同之冷卻效果,收縮與翹曲可被探得;還有因為具有適當的頂

出鞘,模具能夠如生產線般的循環,于是能夠探得其周期。當然,最重要的是這些樣品能夠如最終產品般的做強度,抗沖擊,磨耗及其它物性等之測試。

以上各法都是為了能在正式大量商品化前,做最低成本及最有效的預估分析。當然,我們不能本末倒置,忘記了最終產品的真正須求。最好是寫下一標準產品所須表,如功能,外觀,可容許的公差等,做個最完美的設計者。

2-3 產品設計

雖然塑料之產品設計非常復雜,但總有一些基本之原理方法來減少一些成形上及產品功能上所發生的問題。以下所探討的是在設計上所須注意的基本細節,俾能在未來更復雜的產品設計上有所助益。

?

?

2-3-1 壁厚(wall thickness)

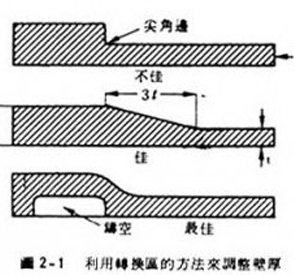

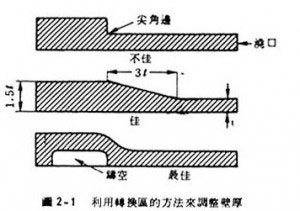

通常產品必須具均勻的壁厚,如果變化不可避免,則利用轉換區的方法來防止突然的遽變如圖2-1,且澆口位于較厚處以防止充填不滿。

不均勻的壁厚會造成嚴重的翹曲及尺寸控制的問題。如果產品須要較高的強度,從成本的觀點上來看,用肋(ribs)比增加壁厚要好的多。但如果產品須要好的外觀表面時,則因凹陷痕(sink marks)會在表面上產生,故須避免之。若非得用肋不可時:則應盡量讓凹陷痕出現在肋的另一面或較不顯眼處。圖2-2與2-3為使壁厚均勻的一些方法,圖2-2乃利用肋及浮凸物(boss),圖2-3則為利用鑄空法(cornig)使設計更好。

下一篇 TPE與TPU的性能區別差異